Los

abrasivos tridimensionales están especialmente indicados para el acceso a zonas difíciles como contornos, aristas o emblemas. En estos casos los minerales que actúan como abrasivos son los mismos que en los abrasivos convencionales pero en estos casos lo que varía es el soporte sobre el que se ancla ese mineral.

Scotch Brite (SCB).

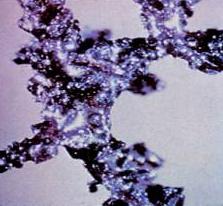

En los productos abrasivos de la familia Scotch Brite, el soporte en el que se ancla el material abrasivo consiste en fibras de nylon entrecruzadas en las que se añade el adhesivo formando nexos de unión sobre los que se une el mineral, tal y como aparece en el esquema y la fotografía.

Cepillos de púas / Cepillos Bristtle:

Con el desarrollo de la tecnología de Scotch Brite y la posibilidad de impregnar el abrasivo en piezas plásticas ha llevado a crear herramientas como los discos de púas Bristle que incluyen en su propia estructura el mineral.

Se emplean en la eliminación de óxido, pinturas, recubrimientos y selladores. Son productos muy eficaces y versátiles que se pueden emplear con máquinas mini acodadas, con lijadoras de pistola, bien neumáticas o eléctricas etc…

Se recomienda una velocidad entre 12000 y 18000 rpm.

Existen diferentes productos en función del poder abrasivo que se requiera y generalmente se identifican por colores (Verde P50, amarillo P80, blanco P120, de más a menos poder de abrasión). El disco blanco está especialmente recomendado para el trabajo sobre superficies de aluminio.

Discos de baja abrasión. Clean "N" Strip™

Los discos Clean "N" Strip™ se basan también en la tecnología Scotch Brite, un soporte basado en una maraña de fibras de Nylon, trenzadas unidas en diferentes puntos por medio de adhesivos. Y en esa maraña de fibras se soporta el mineral abrasivo (

Carburo de silicio) que actúa con un mínimo de embazado (

Figura 9). Dejan la superficie lista para pintar sin calentar ni dañar en absoluto la superficie.

Los discos Clean "N" Strip™ se basan también en la tecnología Scotch Brite, un soporte basado en una maraña de fibras de Nylon, trenzadas unidas en diferentes puntos por medio de adhesivos. Y en esa maraña de fibras se soporta el mineral abrasivo (

Carburo de silicio) que actúa con un mínimo de embazado (

Figura 9). Dejan la superficie lista para pintar sin calentar ni dañar en absoluto la superficie.

Figura 9. Ampliación de la estructura de un disco Clean "N" Strip™

Es flexible y permite adaptarse a zonas difíciles. Para conseguir una mayor conformabilidad a la superficie se han desarrollado discos Clean "N" Strip™ de diferentes materiales para conseguir una graduación de su flexibilidad (disco zafiro más rígido y de mayor productividad, y disco azul más flexible). Se pueden usar con máquinas neumáticas o eléctricas (entre 3500 y 4000 rpm). Se pueden utilizar taladros o fresadoras con ensablajes de tornillo, tuerca y arandela. Si se usa en máquinas radiales el disco Clean "N" Strip™ se une a un soporte de fibra (

Figura 10)

-Lijado de imprimaciones y pinturas.

-Eliminación de óxidos.

-Eliminación de revestimientos anticorrosivos.

-Preparación de superficies para la soldadura por resistencia y MIG/MAG.

-Limpieza de la chapa tras un tratamiento térmico (electrodo de cobre o de carbono).

Esponjas Abrasivas

Las esponjas abrasivas son especialmente útiles para el lijado manual en seco de zonas de difícil acceso, la nomenclatura que se emplea en estos productos tiene su equivalencia con la normativa FEPA tal y como muestra la tabla 2 y el siguiente esquema.

La esponja médium equivaldría a una lija P180, y se recomendaría en el lijado de masilla. La esponja Fine se recomendaría para el lijado de paneles nuevos y en zonas de difícil acceso de forma previa a la aplicación del aparejo ya que equivaldría a una lija P320. Las esponjas superfine equivalen a un abrasivo P500 con lo que se recomiendan para la terminación de aparejos y matizado.

Existen también productos para un lijado más fino que se denominan Ultrafine (P600-P800) y Extrafina (P1200-P1500).

Tambien existen unos nuevos abrasivos :

El microabrasivo Trizact está formado por una estruc-

tura piramidal compuesta de múltiples capas de mineral

abrasivo. De manera que, al irse desgastando los abrasi-

vos de las capas superiores, quedan al descubierto

nuevos y afilados minerales. Además, debido a esta

estructura piramidal, la superficie de contacto que se des-

cubre es mayor a medida que se va desgastando.

Reparación de parachoques, molduras embellecedoras y piezas de plástico de la carrocería.

Reparación de parachoques, molduras embellecedoras y piezas de plástico de la carrocería.